为了提高风力涡轮机的可靠性、耐用性和效率,舍弗勒对其用于涡轮机转子轴的整个调心滚子轴承(SRB)系列进行了升级,这种新的SRB设计提供了高耐磨性、相当低的摩擦扭矩和工作温度,从而显著延长了涡轮机的工作寿命。

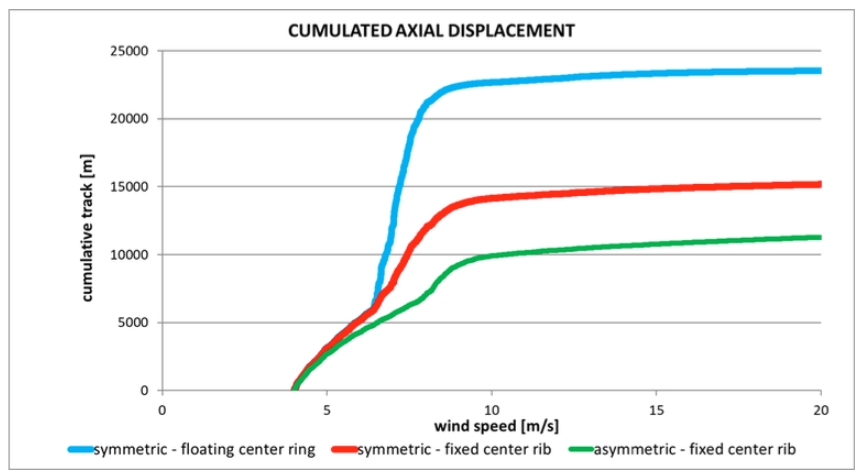

因为转子轴承是风力涡轮机内部的关键部件,舍弗勒对其标准SRB阵列进行了大幅优化,以进一步提高其性能,最初的设计改进集中在两个方面,一是修改滚子和滚道的轮廓,即使在最极端的条件下也能获得最低的接触应力,二是为内圈设计一个中心肋,该肋可增加轴向刚度并大幅减少滚子的过度轴向位移,这是导致所有滚子和滚道过早磨损的主要原因。

这种新的SRB设计成功地完成了一系列全面的测试,并通过德国风电认证机构Germanischer Lloyd的认证(德国劳埃德船级社证书GL-CER-002-2015),此外还开发了一种获得专利的不对称调心滚子轴承(ASRB)设计,以进一步提高涡轮机的效率。

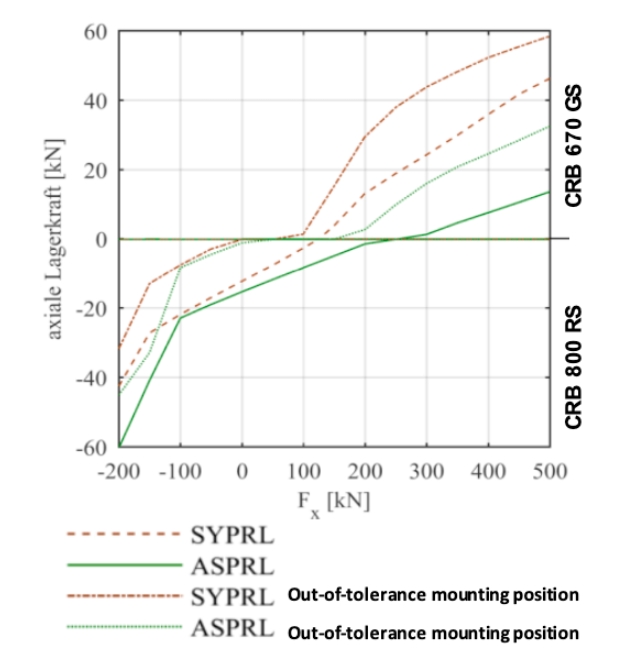

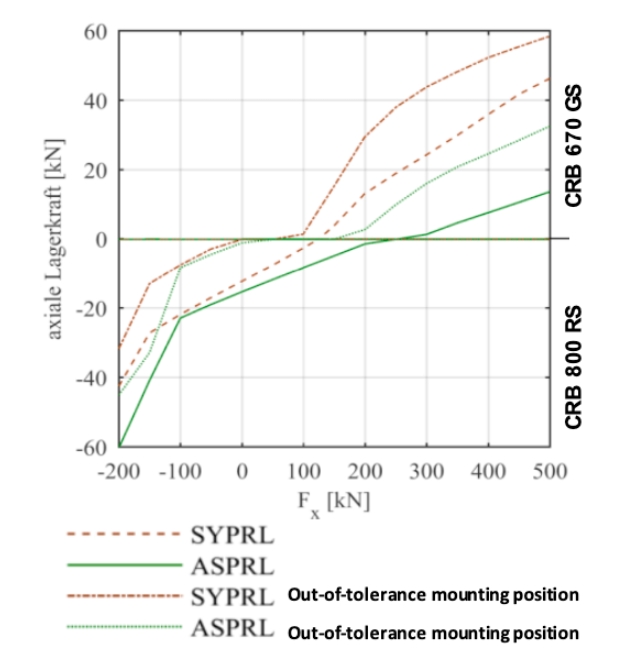

ASRB显著提高了轴向负载承载能力,同时实现了两排滚子之间更平衡的内部负载分布,滚子列之间改进的载荷分布,提高了对塑性变形的抵抗力,并显著延长了轴承的使用寿命。

ASRB有两种不同的接触角,具有两倍的承载能力,轴向载荷由较高接触角的列(顺风)承载,而径向载荷主要由较低接触角的列(逆风)承载。

在轴承故障的调查过程中,我们发现很大一部分故障主要发生在3点和4点支撑转子轴系统的定位轴承中,此外,大部分损坏集中在轴向加载的定位轴承列(顺风)上,根据ISO15243,发现损伤主要发生在表面,分为表面附近发生的疲劳(表面损伤)或磨损。

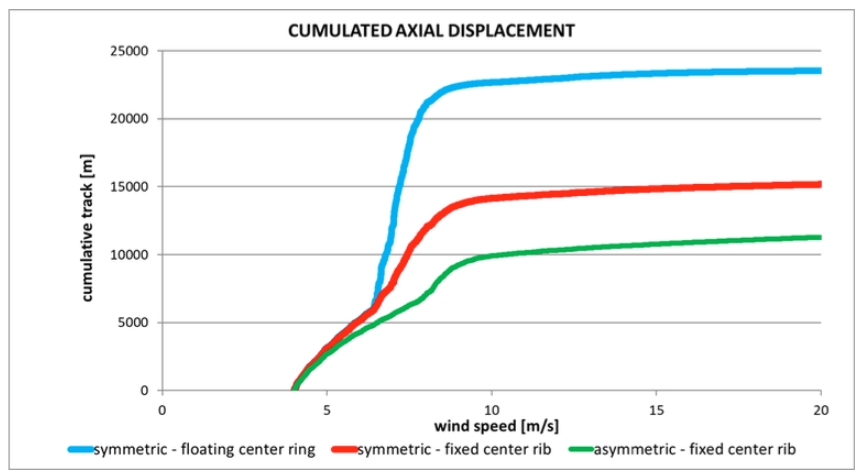

舍弗勒创新的不对称调心滚子轴承产生较低的轴向位移,大大降低了轴承滚子和滚道损坏的风险。

此外,在随机条件下运行的风力涡轮机主轴承中的磨料磨损也是一个主要的问题,这种类型的损坏主要是由轴速度和负载的变化引起的,这些变化可能导致润滑膜非常薄或根本不存在,如果允许滚子和滚道表面之间的分离润滑油膜降解,则会导致微喷、涂抹,最终导致表面严重损坏。

舍弗勒进行了一系列全面的内部模拟测试,以确定在表面附近发现的损伤模式的最佳解决方案,使用最先进的工具和测试设备识别、模拟和测试了几个相关的轴承特征,设计并实施了各种解决方案,以减少甚至消除由边界润滑条件引起的表面磨损。

最早的对策之一是使用专用润滑剂,该润滑剂具有适用于各种操作条件的适当承载能力,包括低轴速和极端负载,除了改善润滑条件外,还可以通过极其严格的表面光洁度限制,特殊的滚子涂层等增强措施优化轴承设计。

其结果是,新的SRB设计对润滑条件差甚至颗粒污染物造成的磨损提供了更大的抵抗力,安装不对称调心滚子轴承可以将齿轮箱行星齿轮架轴承上的轴向力降低70%。