风电机组的主轴承采用脂润滑的方式来保证轴承的使用寿命和机组运行的可靠性。为防止油脂外泄,主轴承需设置密封装置。而在运行机组中存在从主轴承密封处泄漏油脂的情况,一旦因泄漏使主轴承缺脂,将形成干摩擦,对轴承内部件损害极大,极易导致轴承故障引发机组停机。

主轴轴承作为核心零部件,故障维护费用较大,若润滑不良迫使轴承更换,将产生几倍于轴承价格的高额费用。因此,风电机组主轴承必须配置可靠的轴承密封方案。

密封的原理及类型

风电机组的主轴承密封采用旋转唇形油封,靠密封唇与主轴的轻度过盈配合起密封作用。主轴转动时,油封密封唇实际上并没有与主轴直接接触,而是作用在密封唇与主轴间约 1 μm 的油膜上。主轴开始旋转后,在毛细作用下会产生这层油膜,这层油膜与空气接触端在液体表面张力作用下形成一个弯月面,实现了主轴承的脂密封。

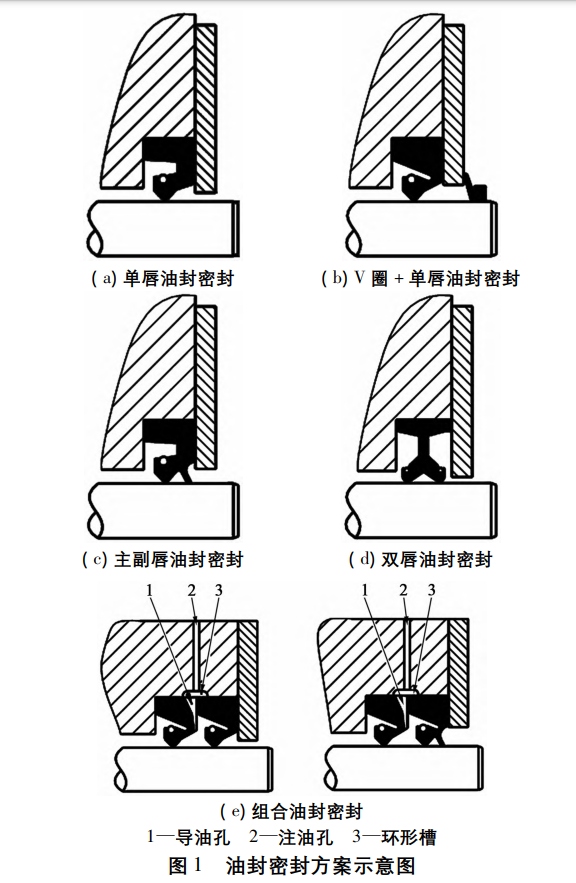

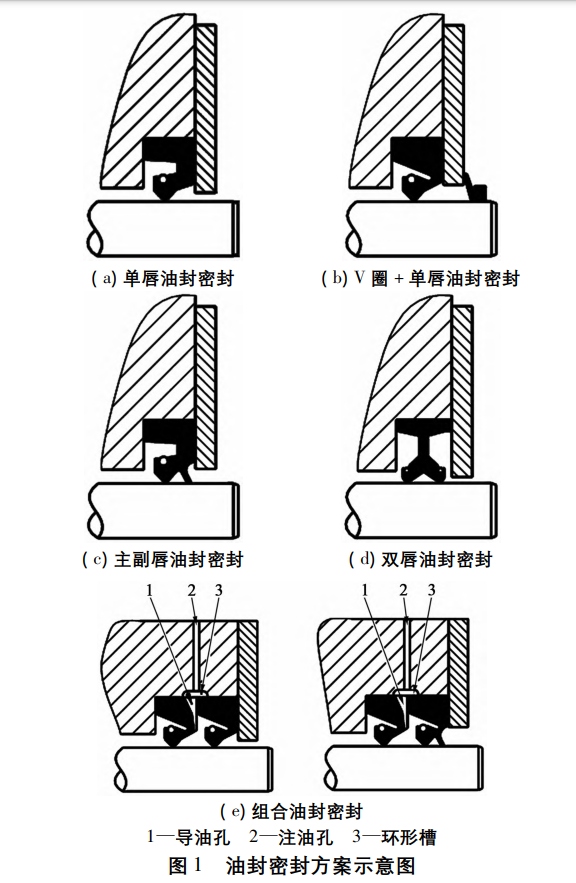

旋转唇形油封分骨架油封和夹布油封两类。骨架油封由金属骨架作为支撑,只可做成整体式。夹布油封除整体式外,还有开口式和现场粘接式,可满足风机 20 年寿命周期内现场更换密封的需求。另外,根据唇口数量旋转唇形油封还可分为三种形式: 单唇油封、带防尘唇的主副唇油封及双唇油封。

主轴轴承密封的应用现状及特点

(1) 单唇油封。该密封方案只采用一道单唇油封,适用于空气质量比较好的无沙尘风场。另外,为保护唇口,防止颗粒杂质进入,沟槽设计时尽量将“开口”尺寸设计成小口,见图 1(a) 。

(2) V 圈 + 单唇油封。该方案在沟槽外增加了一道 V 圈与单唇油封组合使用,如图 1(b) 所示。V 圈起端面密封和防尘作用,适用于处在沙尘含量多、空气质量较差的风场。但需要注意,V 圈的密封机理与油封不同,不能单独使用在风电机组的主轴上,并且当主轴旋转速度大于 15 m/s 时,在离心力作用下,V 圈的唇部会与配合面分开,此时不宜采用 V圈。

(3) 带防尘唇的主副唇油封。该密封方案是在单唇油封的结构上增加防尘唇,如图 1(c) 所示。在功能定义上与防尘圈 + 单唇油封的密封系统一致,即采用副唇取代V圈,节约成本,达到只采用一道密封同时实现防尘和防漏的效果。

但是在有些应用中,防尘唇和密封唇之间的腔室会形成“负压”,油脂被吸入腔室后吸附灰尘,导致污垢在两密封唇间聚集,随着主轴的转动,使用该型密封反而比使用无防尘唇的密封更快地在轴上产生划痕和漏脂。

(4) 双唇油封。双唇油封具有两个密封唇,如图 1(d) 所示,可以同时起到防尘和防油的作用,经过特殊设计的“腰部”使油封的抗轴窜和偏心能力大大提高。因此,此结构型式的油封尤其适用于三点式双馈机组。但因腰部结构薄、软,开口式和现场粘接式的双唇油封要保证内外、两唇口的精准对接,其操作具有一定的难度。

(5) 组合密封。随着风力发电机组单机容量的不断增加,机组部件趋向于大型化,密封内径尺寸变得越来越大。为适应大兆瓦机组油封的需求,风机主轴密封内径可以达到 3 m 及以上。部件大型化的同时,密封问题的重要性也凸显出来。为更好地实现主轴密封,在某些场合,如海上风电场,引进两道密封组合使用的方式,见图 1(e) 。位于外部的密封需要润滑,以避免唇口产生干摩擦,因此,在沟槽部件上设有润滑脂通道和环形槽,油封上带有径向导油口。

密封材料

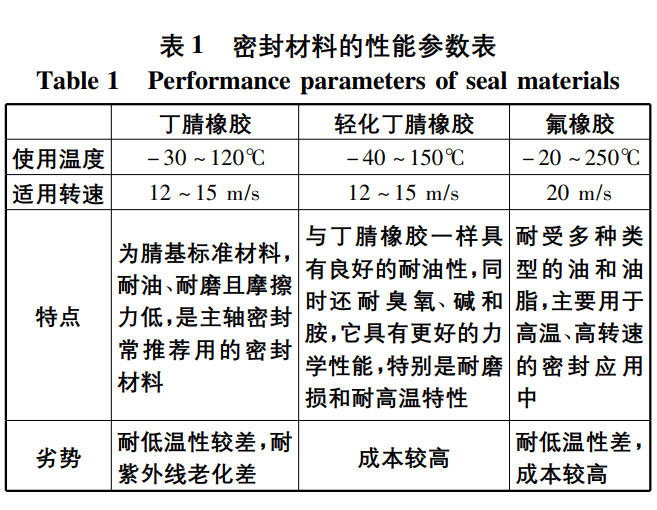

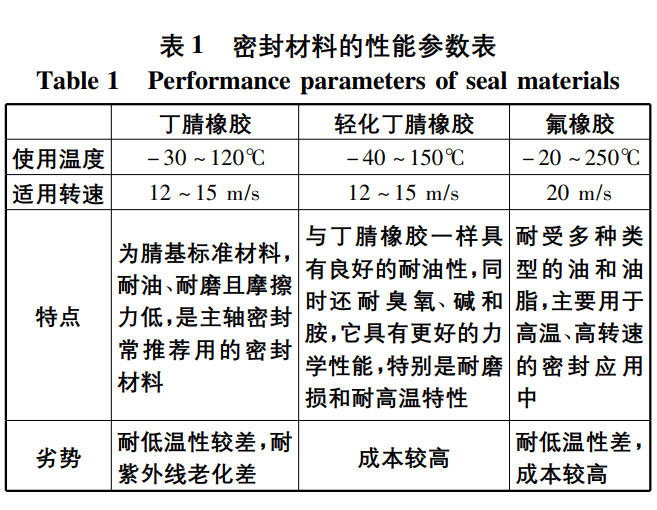

选择密封材料时主要考虑因素: 耐磨性好,耐低温,耐高温,耐臭氧老化,耐紫外线老化,耐机械和热冲击的能力,摩擦系数小,油脂耐腐蚀性能,易加工,成本低。

在风机主轴轴承密封应用中,应根据机组使用环境和密封要求,有所侧重地选择密封材料。比如,低温型机组材料耐低温性能要求高; 高原型机组耐臭氧、紫外线性能和耐高温性能要求高;沙尘区域机组的耐磨性能要求高; 海上机组则要求综合性能最优,保证密封的可靠性和较长的使用寿命。

橡胶是密封的主材料,风电机组主轴承密封常用的材料主要有:丁腈橡胶、氟橡胶和轻化丁腈橡胶,性能参数见表 1。

漏脂原因分析及问题处理

运行中风电机组主轴轴承密封的密封效果和使用寿命相差很大,造成这种现象的影响因素很多,主要集中在颗粒杂质、温度、偏心量、唇口损伤等方面,产生这些影响因素的原因主要有:

(1) 油封设计偏心度不足。偏心度与机型、轴承游隙和轴径有关,风电机组主轴由一组或两组主轴承支撑,用时前端连接风轮承受风载,加之主轴轴承本身存在径向游隙,在主轴旋转时不可避免地出现径向跳动。若密封设计偏心不足,在惯性作用下部分密封唇无法紧贴轴颈而造成泄漏,另一部分密封唇因偏心接触加快了唇口磨损,降低了使用寿命。

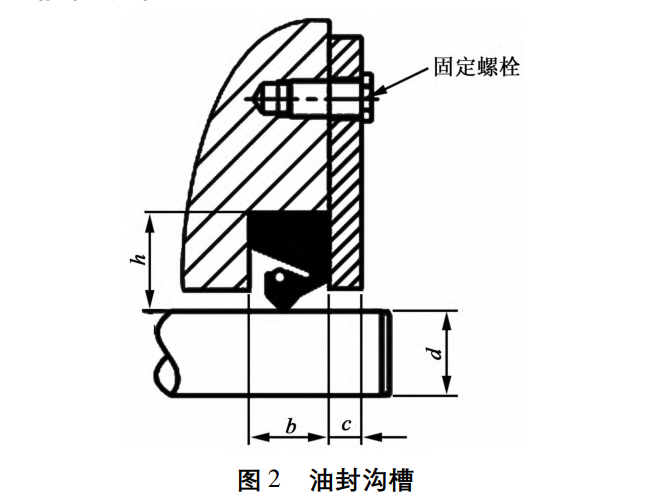

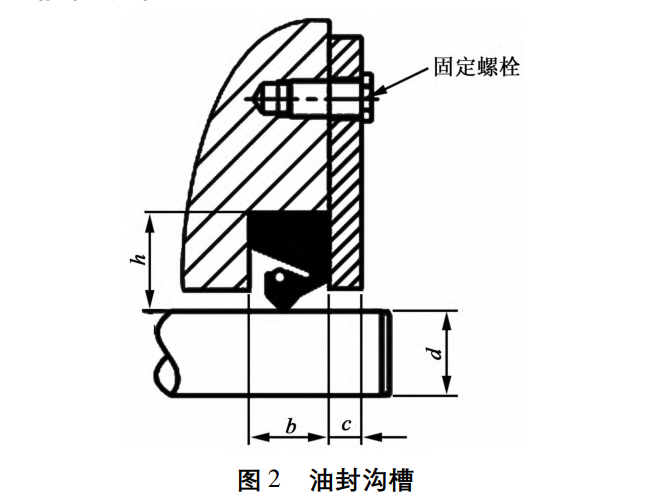

实际上,受装配、加工等不可控因素的影响,偏心度无法精确量化,因此,准确地匹配密封处的偏心度具有一定难度。可根据油封本身结构特点,尽量改善油封腰部结构,以提高油封偏心度,例如双唇油封薄、软的腰部结构。同时,可采取措施降低主轴系统的偏心度,选择精度等级较高的主轴承,油封沟槽的位置尽可能靠近轴承,见图 2。

(2) 主轴上唇口配合面处粗糙度、硬度和表面处理不合格,造成密封唇磨损。过多的唇口磨损不仅缩短了使用寿命,还会产生额外的采购和更换成本及油脂泄漏成本。安装槽唇口配合面应无任何破损、刮痕、开裂、锈蚀或毛刺。根据标准 ISO 4288 中要求,配合面的粗糙度值 Ra 应≤0.8 μm,表面硬度为 40 ~ 50HRC。另外,根据旋转方向,唇口配合面上的方向性可能导致密封件泄漏,首选使用横磨以减小密封配合端面上的方向性,保证在 0° ± 0. 05°范围内。

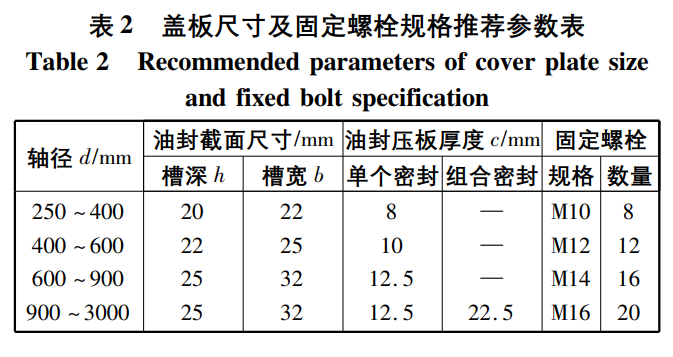

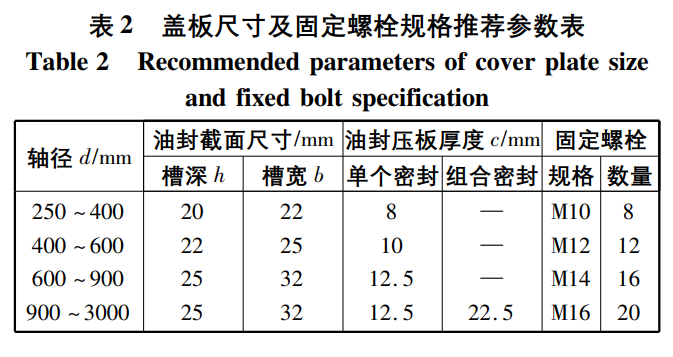

(3) 油封轴向加持设计不足,导致唇口窜动。盖板厚度偏小、固定螺栓规格偏小或数量偏少都会引起油封轴向加持力不足,随着主轴旋转,油脂泄漏通道极易被打开。为保证密封的轴向加持,相邻两螺栓的设计安装距离建议不超过 300 mm。标准截面尺寸的油封推荐采用盖板尺寸及固定螺栓规格见表 2。

(4) 暴力装配或装配不当使轴体和唇口划伤、翻唇,引起漏脂。在密封区域,即使出现只有25 μm 的轴向划痕,也会破坏“弯月面”,造成漏油。因此,要注意清洁,小心安装。如若油封为主副唇或双唇结构,应在两唇之间的间隙中涂抹润滑脂,防止干磨。

结语

针对风电机组主轴轴承密封的应用现状及特点,进行漏脂原因分析,从油封设计、沟槽设计、加工和装配等方面提出了一些改进措施,在主轴密封设计时,须结合机型、环境、成本等工作因素,经多种方案对比、综合分析、计算后最终确定方案。正确合理地选择密封方案、材料和设计沟槽对提高密封效果和延长使用寿命具有重要意义。