舍弗勒英国公司工程经理史蒂夫·莱西博士表示,通过为滚动轴承提供广泛的材料和热处理选择,即便在最苛刻的工业应用中,也可以优化性能和使用寿命。

近年来,对滚动轴承的需求显著增加,即使在极端运行条件下(包括润滑油不足、高腐蚀性或高温环境),滚动轴承仍能提供较长的运行寿命和最佳性能。

为滚动轴承选择合适的材料或热处理工艺通常需要专家建议和指导,通常来自轴承制造商,选择取决于应用本身和轴承运行的特定环境,这意味着需要仔细考虑许多因素,如轴承的机械、化学和热要求,以及润滑条件,特别是在应用需要干燥运行轴承的情况下。

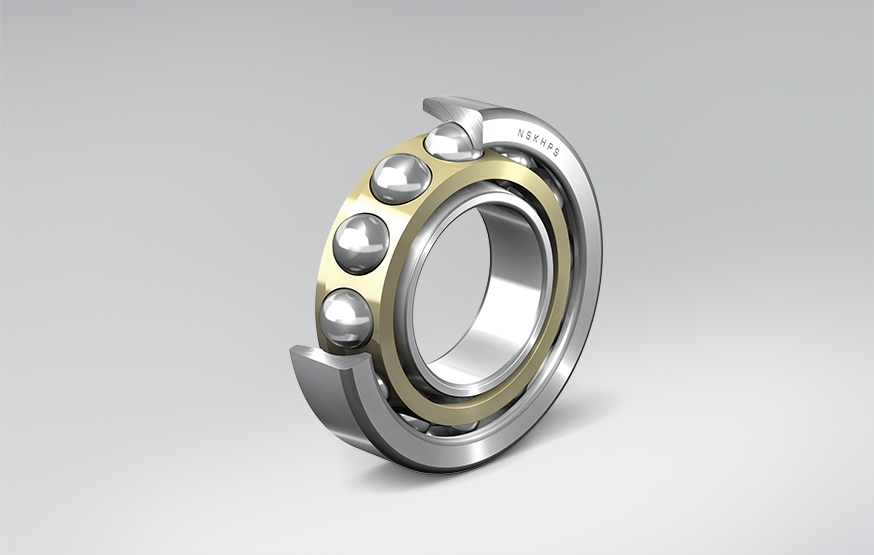

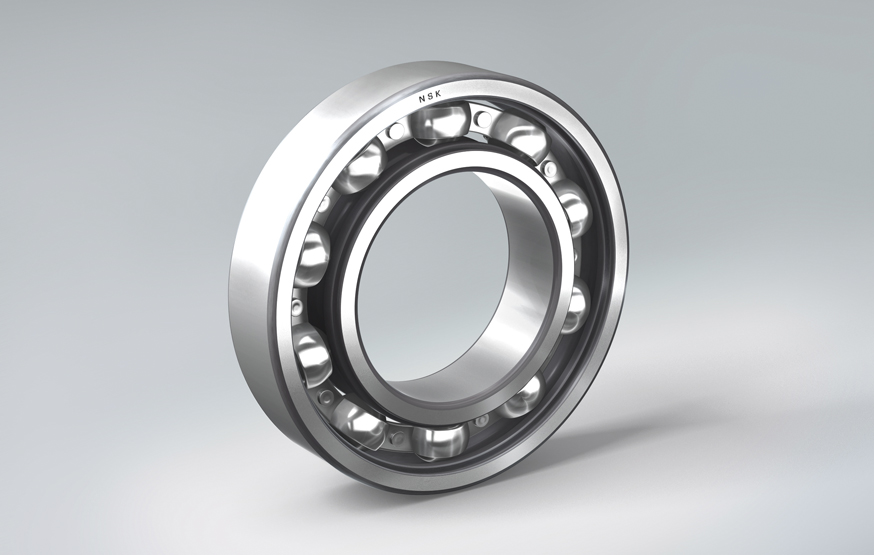

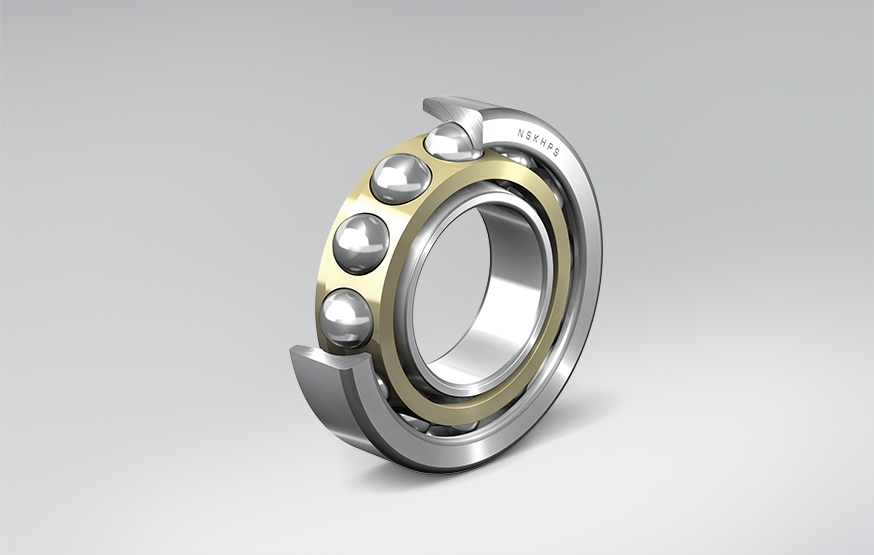

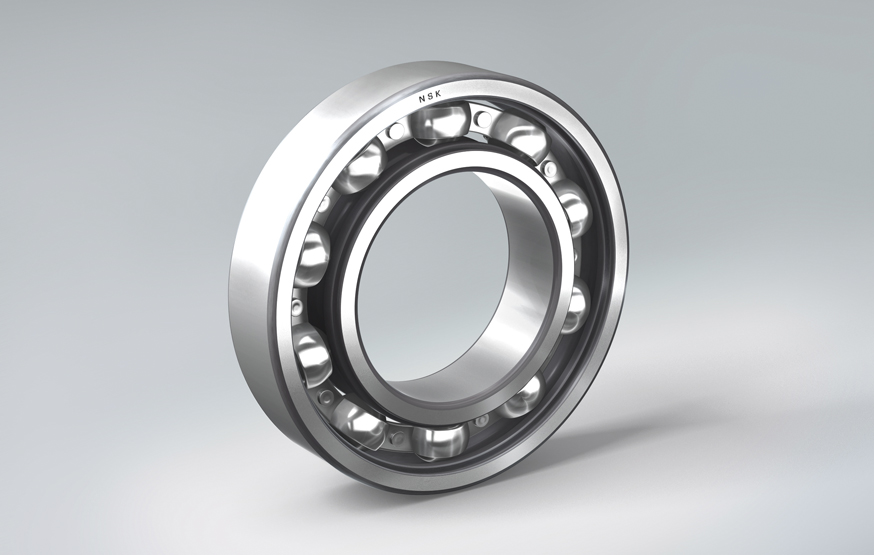

各种轴承部件(即套圈、滚动元件、保持架等)所用材料的类型以及它们之间的相互作用在这里起着关键作用,其中一些材料是行业公认的标准钢(在滚动轴承质量方面),但其他材料可能需要制造商专门开发,或可能涉及特殊的表面或热处理工艺,以使材料具有被认为对特定应用至关重要的特定特性。

对于大多数工业应用,标准贯穿硬化滚动轴承钢(100Cr6)就足够了。这种通用材料经过热处理(马氏体硬化并在低温下回火),可提供均匀分布在圆周和横截面上的高硬度(62至64 HRC),这种材料的主要特性是高硬度和耐磨性,以及良好的抗过度滚动性(固体颗粒可在滚动滑动润滑接触中产生滚道表面压痕)。

根据部件的壁厚,考虑到淬透性,可能需要使用更高等级的合金,该材料还允许工作温度高达120摄氏度,某些等级的温度高达200摄氏度,典型应用包括小型内燃机和钢厂的风扇轴承。

与上述略有不同的是贝氏体硬化100Cr6钢,使用这种材料,即使表面损坏,裂纹形成的风险也会大大降低,这些轴承的典型应用包括斗轮挖掘机和有轨电车的轮对轴承。

滚动轴承的表面硬化钢(St4)具有良好的成形特性,提供高硬度和耐磨性,以及良好的抗过度滚动性,这种材料非常适合大批量生产的小部件,如万向节、封闭端的拉制杯形滚针轴承和摇臂轴承。

如果存在颗粒过度滚动和润滑条件差的高风险(例如制冷压缩机、建筑及农业机械的齿轮箱轴承),则首选碳氮化钢(100CrMnSi6-4),通过使用增加的残余奥氏体含量,对该材料进行热处理以在外功能层中提供高达66HRC的优异尺寸稳定性和硬度,该材料提供了更高的表面损伤抗性和高耐磨性,从而延长了轴承在恶劣润滑条件下的使用寿命,特别是在存在高污染风险的情况下。

表面硬化(渗碳和马氏体硬化)钢具有高达64 HRC的硬度,具有坚硬的表面层和硬核,主要用于中型和大型滚动轴承,包括风力涡轮机主转子轴承和重型卡车的轮对轴承,这种处理在表面层中提供残余压缩应力,在冲击型载荷或表面损伤下提供增加的抗断裂能力,以及减少表面损伤的裂纹形成。

氮合金铬钢(如舍弗勒的Cronidur®30)是一种在低温(或可能高温)下进行马氏体硬化和回火的材料,这种材料具有优异的耐腐蚀性,特别是对腐蚀性化学品和酸,工作温度通常高达150摄氏度,主要应用领域是承受高负荷、润滑剂不足、干燥运行、介质润滑和腐蚀环境的轴承,包括机床主轴轴承和工艺泵轴承。

耐腐蚀的表面硬化钢(表面层氮化)为滚动轴承提供了更好的耐腐蚀性,并显著提高了抗过度滚动性,如舍弗勒的Cronitect®钢在食品加工(如灌装厂)以及运动和健身应用(如直列轮滑鞋和健身房设备)中有许多应用。